A villamosítás és az automatizálás gyorsan fejlődött Kínában.Az öntött tokos megszakítókat (MCCB) széles körben használják jó túlterhelés- és rövidzárlat-védelmi funkcióikhoz.

1.Háttér:

A villamosítás és az automatizálás gyorsan fejlődött Kínában.Az öntött tokos megszakítókat (MCCB) széles körben használják jó túlterhelés- és rövidzárlat-védelmi funkcióikhoz. Az MCCB-k, mint a legalapvetőbb védőberendezések, széles körű alkalmazást, sokféle fajtát, valamint kompakt és bonyolult szerkezetet tartalmaznak. A múltban az elektromos készülékek tervezői és gyártói gyakran szükségesnek találták a prototípus alkatrészek gyártását szilikon bevonatfeldolgozással és CNC-feldolgozással, valamint az új termékek tervezési és fejlesztési szakaszában történő ellenőrzés és tesztelés elvégzését, ami hosszú feldolgozási ciklust és magas költségeket igényelne, és komoly problémává válna, ha évente több tucat vagy több száz új terméket kellene kifejleszteni. Az alábbiakban bemutatjuk a TPM3D végfelhasználójával kapcsolatos esetet.

2.Ügyfélprofil:

Az ügyfél világhírű intelligens energiamegoldás-szolgáltató, termékei közé tartoznak az áramelosztók, a végberendezések, a motorvezérlő és -védő készülékek, az ipari automatizálás stb. A 80 milliárd RMB-t meghaladó éves árbevétellel a vállalat több mint 140 országban és régióban működik. Ez az ügyfél a TPM3D P360 lézeres szinterelő rendszert PPS-sel kombinálja a különböző kisfeszültségű elektromos készülékek K+ és próbagyártása érdekében.

3.Termékfejlesztés:

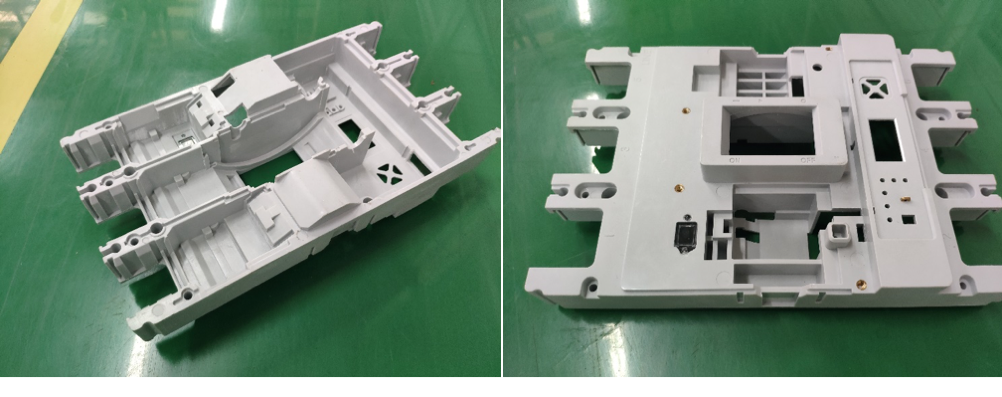

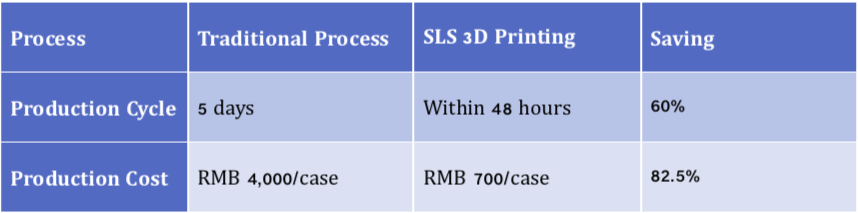

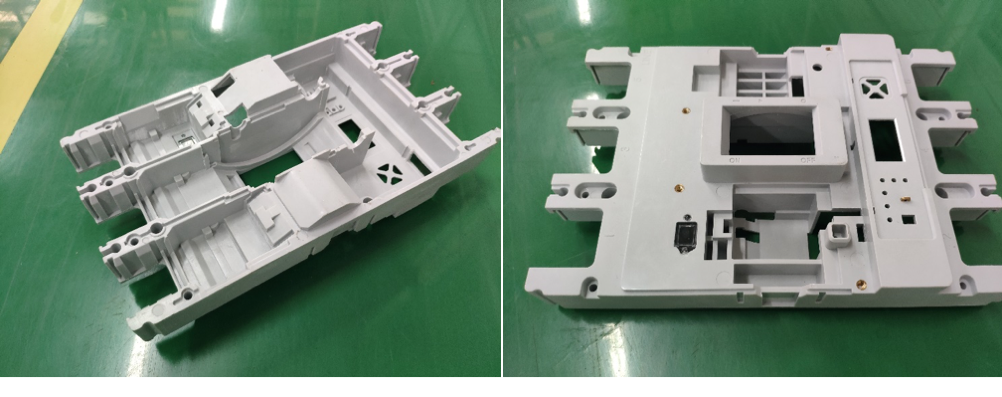

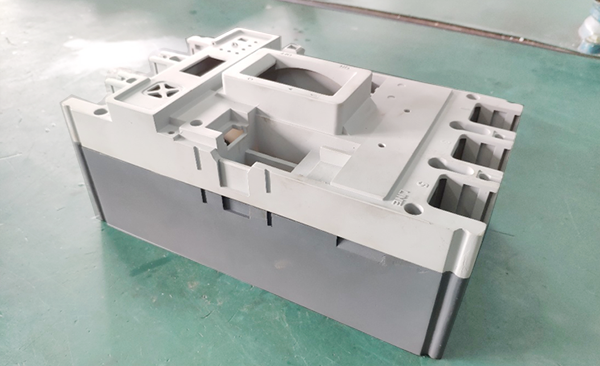

Az ügyfél évente több mint 10 000 új elektromos terméket fejleszt és gyárt. Jelenleg a TPM3D P360-szal nyomtatott fő termékei közé tartoznak az öntött tokos megszakítók és más szerkezeti alkatrészek tokjai.

A minta kinyomtatása után az ügyfél összeszerelési ellenőrzést és funkcionális teszteket végez. Az összeszerelés ellenőrzésének pontossága szükséges a ±0,2 mm-es eléréséhez. A funkcionális tesztek elsősorban a következőket tartalmazzák: szilárdsági teszt, hosszú késleltetési teszt, szigetelési teszt stb. Az alkalmazott anyag a TMP3D 30% üveggyöngyerősítésű nylon 12 (Precimid1172Pro GF30) anyaga, amely kiváló szilárdsággal és ütésállósággal rendelkezik. Az ügyfél szerint az anyagok megfelelnek a mechanikai tulajdonságok és a szigetelés szempontjából támasztott vizsgálati követelményeknek. Ezenkívül az anyag termikus deformációs hőmérséklete eléri a 184,4 °C-ot, és a nyomtatott tokok tesztelhetők anélkül, hogy termosztátban 80 °C-on 4 órán keresztül deformálódnának, ami megfelel a hosszú késleltetési teszt követelményeinek. Összességében az SLS technológiával nyomtatott öntött tokos megszakítók tokjai egyenrangúak a hagyományos fröccsöntött alkatrészekkel.

4.Környezetbarát:

A P360 lézeres szinterelő rendszer megvásárlásakor az ügyfél konfigurált egy Alkatrész - Porfeldolgozó Állomást (PPS) is, amelyet 2018-ban indított el a TPM3D, az első Ázsiában, integrálja az alkatrészek tisztítását, a por újrahasznosítását, a keverést, az etetést és a porgyűjtést, megoldotta az olyan problémákat, mint az időpazarlás, a szennyezés és a biztonság a munkaerő-üzemeltetés során. A PPS megfelelt a 22-es porrobbanásbiztos zónára vonatkozó nemzeti szabványnak és a nemzetközi CE-tanúsítványnak, és nagy elismerést szerzett a felhasználók biztonságának biztosításában nyújtott jobb teljesítményével.

5.Költségcsökkentés és hatékonyságnövelés:

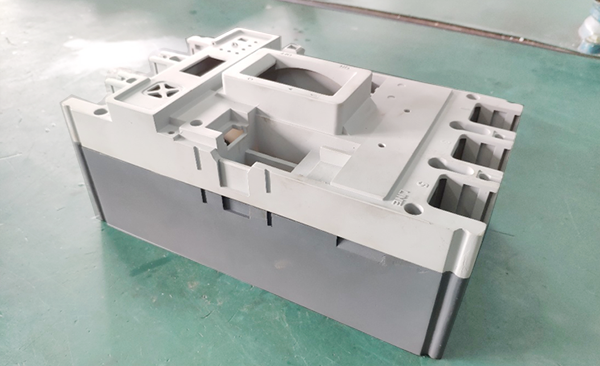

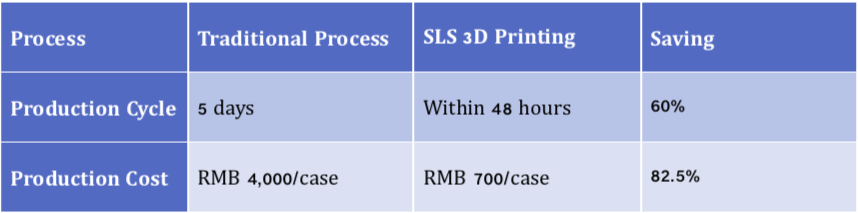

Az SLS 3D nyomtatási rendszer bevezetése előtt az ügyfél CNC megmunkálást vagy kiszervezett szilikon bevonat megmunkálást vezetett be, amely legalább 5-6 napot vett igénybe a tesztalkatrészek beszerzése. Miután a P360 lézeres szinterelő rendszert gyártásba helyezték, a mintákat mindössze 48 óra elteltével lehetett beszerezni és tesztelni, több mint 60% -kal időt takarítva meg. A múltban a kiszervezett esetfeldolgozás körülbelül 4,000 RMB / készlet költséget jelent. Az SLS 3D nyomtatási technológiával a költség 700/Szett RMB alatt szabályozható, ami több mint 80%-os csökkenést jelent. Magas kihasználtsági arány mellett jelenleg az ügyfél berendezései átlagosan heti 2-3 teljes kamrát tudnak nyomtatni. Ezenkívül az ügyfél szerint évente körülbelül 700 000 RMB-t takaríthat meg, ezáltal jobban csökkentve a költségeket és javítva a hatékonyságot.

A hagyományos folyamat és az SLS 3D nyomtatási folyamat költségének és ciklusának összehasonlítása:

"A TPM3D P360 rendszere kényelmes és gyors; A PPS csökkenti a kézi beavatkozást, miközben magas feldolgozási hatékonyságot ér el az alkatrészek és a por számára. A megoldás időt és költséget takarít meg, és biztosítja a környezet rendezettségét és biztonságát."

——Visszajelzés az ügyféltől

A villamosítás és az automatizálás gyorsan fejlődött Kínában.Az öntött tokos megszakítókat (MCCB) széles körben használják jó túlterhelés- és rövidzárlat-védelmi funkcióikhoz. Az MCCB-k, mint a legalapvetőbb védőberendezések, széles körű alkalmazást, sokféle fajtát, valamint kompakt és bonyolult szerkezetet tartalmaznak. A múltban az elektromos készülékek tervezői és gyártói gyakran szükségesnek találták a prototípus alkatrészek gyártását szilikon bevonatfeldolgozással és CNC-feldolgozással, valamint az új termékek tervezési és fejlesztési szakaszában történő ellenőrzés és tesztelés elvégzését, ami hosszú feldolgozási ciklust és magas költségeket igényelne, és komoly problémává válna, ha évente több tucat vagy több száz új terméket kellene kifejleszteni. Az alábbiakban bemutatjuk a TPM3D végfelhasználójával kapcsolatos esetet.

Egyfajta öntött tokos megszakító

2.Ügyfélprofil:

Az ügyfél világhírű intelligens energiamegoldás-szolgáltató, termékei közé tartoznak az áramelosztók, a végberendezések, a motorvezérlő és -védő készülékek, az ipari automatizálás stb. A 80 milliárd RMB-t meghaladó éves árbevétellel a vállalat több mint 140 országban és régióban működik. Ez az ügyfél a TPM3D P360 lézeres szinterelő rendszert PPS-sel kombinálja a különböző kisfeszültségű elektromos készülékek K+ és próbagyártása érdekében.

TPM3D P360 lézeres szinterelő rendszer +PPS

3.Termékfejlesztés:

Az ügyfél évente több mint 10 000 új elektromos terméket fejleszt és gyárt. Jelenleg a TPM3D P360-szal nyomtatott fő termékei közé tartoznak az öntött tokos megszakítók és más szerkezeti alkatrészek tokjai.

az SLS technológiával kifejlesztett öntött tokos megszakító

Egyéb szerkezeti elemek

A minta kinyomtatása után az ügyfél összeszerelési ellenőrzést és funkcionális teszteket végez. Az összeszerelés ellenőrzésének pontossága szükséges a ±0,2 mm-es eléréséhez. A funkcionális tesztek elsősorban a következőket tartalmazzák: szilárdsági teszt, hosszú késleltetési teszt, szigetelési teszt stb. Az alkalmazott anyag a TMP3D 30% üveggyöngyerősítésű nylon 12 (Precimid1172Pro GF30) anyaga, amely kiváló szilárdsággal és ütésállósággal rendelkezik. Az ügyfél szerint az anyagok megfelelnek a mechanikai tulajdonságok és a szigetelés szempontjából támasztott vizsgálati követelményeknek. Ezenkívül az anyag termikus deformációs hőmérséklete eléri a 184,4 °C-ot, és a nyomtatott tokok tesztelhetők anélkül, hogy termosztátban 80 °C-on 4 órán keresztül deformálódnának, ami megfelel a hosszú késleltetési teszt követelményeinek. Összességében az SLS technológiával nyomtatott öntött tokos megszakítók tokjai egyenrangúak a hagyományos fröccsöntött alkatrészekkel.

Szerelvény ellenőrzése

4.Környezetbarát:

A P360 lézeres szinterelő rendszer megvásárlásakor az ügyfél konfigurált egy Alkatrész - Porfeldolgozó Állomást (PPS) is, amelyet 2018-ban indított el a TPM3D, az első Ázsiában, integrálja az alkatrészek tisztítását, a por újrahasznosítását, a keverést, az etetést és a porgyűjtést, megoldotta az olyan problémákat, mint az időpazarlás, a szennyezés és a biztonság a munkaerő-üzemeltetés során. A PPS megfelelt a 22-es porrobbanásbiztos zónára vonatkozó nemzeti szabványnak és a nemzetközi CE-tanúsítványnak, és nagy elismerést szerzett a felhasználók biztonságának biztosításában nyújtott jobb teljesítményével.

tiszta és rendezett környezet

5.Költségcsökkentés és hatékonyságnövelés:

Az SLS 3D nyomtatási rendszer bevezetése előtt az ügyfél CNC megmunkálást vagy kiszervezett szilikon bevonat megmunkálást vezetett be, amely legalább 5-6 napot vett igénybe a tesztalkatrészek beszerzése. Miután a P360 lézeres szinterelő rendszert gyártásba helyezték, a mintákat mindössze 48 óra elteltével lehetett beszerezni és tesztelni, több mint 60% -kal időt takarítva meg. A múltban a kiszervezett esetfeldolgozás körülbelül 4,000 RMB / készlet költséget jelent. Az SLS 3D nyomtatási technológiával a költség 700/Szett RMB alatt szabályozható, ami több mint 80%-os csökkenést jelent. Magas kihasználtsági arány mellett jelenleg az ügyfél berendezései átlagosan heti 2-3 teljes kamrát tudnak nyomtatni. Ezenkívül az ügyfél szerint évente körülbelül 700 000 RMB-t takaríthat meg, ezáltal jobban csökkentve a költségeket és javítva a hatékonyságot.

A hagyományos folyamat és az SLS 3D nyomtatási folyamat költségének és ciklusának összehasonlítása:

"A TPM3D P360 rendszere kényelmes és gyors; A PPS csökkenti a kézi beavatkozást, miközben magas feldolgozási hatékonyságot ér el az alkatrészek és a por számára. A megoldás időt és költséget takarít meg, és biztosítja a környezet rendezettségét és biztonságát."

——Visszajelzés az ügyféltől