A 3D nyomtatási technológia fejlődésével egyre több felhasználó használja a termékek kutatására és fejlesztésére, valamint a tömeggyártásra. Bár a 3D nyomtatás alkalmazása egyre érettebbé válik, még mindig vannak látható problémák a nyomtatott termékek felületén, például nyilvánvaló rétegvonalak és durva felületek. A gőzsimítás és a vibrációs polírozás a két fő utófeldolgozási módszer ennek javítására. Most vessünk egy pillantást a két módszer összehasonlítására.

Gőzsimítás

A gőzsimítás, más néven kémiai gőzsimítás, olyan technika, amely magában foglalja a nyomtatott alkatrészek oldószeres környezetbe való kihelyezését felületkezelés céljából. Az ipari gőzsimítási folyamatokban az egyes vagy több alkatrészeket óvatosan felfüggesztik egy zárt kamrában az expozíció maximalizálása érdekében. Kémiai oldószerek keverékét (például FA 326) injektáljuk és permetezzük a kamrába, ahol kondenzálódik és megkeményedik az alkatrészeken, és szabályozott olvadással kiküszöböli a felületi szabálytalanságokat. A kamra hőmérsékletének növekedésével a maradék oldószer elpárolog és visszanyerhető. Az utolsó rész vízállóvá válik, miközben megtartja sima belső felületeit, pontos méreteit és eredeti anyagtérfogatát.

Az optimális gőzsimítási eredmények elérése érdekében ajánlott ipari minőségű berendezéseket használni, amelyeket kifejezetten 3D nyomtatási gőzsimításra terveztek ellenőrzött környezetben. A barkácsolási módszerek iránt érdeklődők számára aceton vagy etanol használható kémiai oldószerként a gőzsimítás eléréséhez. Azonban óvatosan kell eljárni, és megfelelő biztonsági intézkedéseket és felszerelést kell alkalmazni.

△ A bal oldal a gőzsima szakasz, a jobb oldal pedig a standard felületkezelés (Fotó: ProtoLabs)

Vibrációs polírozás

Másrészt a vibrációs polírozás nem használ vegyszereket a felületkezeléshez. Ehelyett csiszolóanyagra támaszkodik a 3D nyomtatott alkatrészek felületének javítása érdekében. Ebben a folyamatban több 3D nyomtatott alkatrészt helyeznek egy rezgő tálba, amely kiválasztott csiszolóanyaggal és összetett kenőanyaggal van feltöltve. A gép bekapcsolásakor a tál mozogni kezd, mechanikai súrlódást okozva az alkatrészek és a csiszolóközeg között. Ez a kivonási folyamat minimalizálhatja és óvatosan eltávolíthatja az anyag külső rétegét az alkatrészek felületi minőségének javítása érdekében. A vibrációs polírozás speciális intézkedéseket és felszerelést igényel, és két módszert kínál: rezgési módszert és dobási módszert. A vibrációs módszer különösen alkalmas nagyobb, kevesebb részletet tartalmazó tárgyakhoz, és gyorsabban elérheti a kívánt eredményeket.

A csiszolóanyagok vagy forgácsok kiválasztása döntő fontosságú a vibrációs polírozásnál. A csiszoló töredékek kerámiával, műanyaggal vagy acéllal készülhetnek, amelyek mindegyike különböző eredményeket produkál. A kerámia csiszolóanyagok különösen hatékonyak a sorok eltávolításában és a fényes felületi minőség elérésében. Nagy sűrűségük miatt ellenállnak a nagy nyomásnak, és alkalmasak rozsdamentes acél, fém és műanyag alkatrészek feldolgozására. A műanyag csiszolóanyagok ideálisak a puha, finom felületek kíméletes feldolgozásához. Piramis vagy kúp alakú fajtákban kaphatók. Ezenkívül a Walther Trowal mellbimbó alakú csiszolóanyagokat is kifejlesztett, amelyek alkalmasak rendkívül kicsi, kényes alkatrészekre a nehezen elérhető területeken. Az acélszemcsés csiszolóanyagok többnyire gömb alakúak, minimális anyageltávolítást biztosítanak, így különösen alkalmasak fém, ezüst vagy alumínium alkatrészek polírozására és mechanikai tisztítására, sima, karcmentes felületeket biztosítva.

△A kerámia alapú csiszolóanyagok ellenállnak a magas nyomásnak. (Forrás: Vibrafinish)

A csiszolóanyagok mellett kenőanyagokra, más néven vegyületekre is szükség van. Ezeket a vegyületeket az alkatrészek kopásának elnyelésére és eltávolítására, valamint tisztítására és zsírtalanítására használják. A fém alkatrészek feldolgozásához savas vegyületek használhatók a pácoláshoz. A kezelés után szárítás szükséges. Az alkatrészek szárítás céljából vibrációs szárítóba helyezhetők fűtött szárítóközegekkel, például kukoricacsutkával, dióhéjdarával vagy fadarabokkal együtt.

Kompatibilis anyagok

A gőzsimítás kompatibilis a legtöbb 3D nyomtatási polimerrel és elasztomerrel. A gőzsimításra alkalmas gyakori anyagok közé tartozik az akrilnitril-sztirol-akrilát (ASA), az akrilnitril-butadién-sztirol (ABS), a nagy ütésállóságú polisztirol (a géptől függően), a nylon 11 (PA 11), a nylon 12 (PA 12), a polipropilén (PP) és a polikarbonát / akrilnitril-butadién-sztirol (PC-ABS). Meg kell azonban jegyezni, hogy a TPU és bizonyos speciális szálak nem ajánlottak gőzsimításhoz. Minden oldószernek, például acetonnak, metil-etil-ketonnak (MEK), tetrahidrofuránnak (THF), diklór-metánnak (DCM) és etil-acetátnak megvannak a maga hatékonysági és alkalmazási szempontjai.

Másrészt a vibrációs polírozás számos különböző anyaggal kompatibilis. Például a vibrációs polírozás nemcsak hőre keményedő műanyagokkal, hőre lágyuló műanyagokkal és elasztomerekkel (például polietilén (PE), polipropilén (PP) vagy polietilén-tereftalát (PET)) készült 3D nyomtatott alkatrészekhez használható, hanem olyan fémekhez is, mint alumínium, rozsdamentes acél, réz vagy sárgaréz. Ez sokoldalúbb módszerré teszi, amely utófeldolgozási technikaként használható különböző 3D nyomtatási technológiákhoz, például FDM/FFF-hez és porágyas fúzióhoz.

△A vibrációs polírozással kezelt fém alkatrészek összehasonlítása előtt és után (Forrás: Acton Finishing)

Az utófeldolgozási technikák korlátai és előnyei

Mindkét módszernek számos előnye van a felület megjelenése és teljesítménye szempontjából. A gőzsimítással olyan sima és vízálló felületeket érhet el, mint a fröccsöntött alkatrészek, miközben javítja a nyúlást, a szakítószilárdságot, a hajlítási teljesítményt, megtartja az alkatrészek jellemzőit, szilárdságát és pontosságát. Másrészt a vibrációs polírozás nem éri el a vízállóságot, de kivételesen sima felületeket biztosíthat a bevonatnyomok eltávolításával, valamint karcálló és szennyeződéstaszító felületek előállításával. A vibrációs polírozással és gőzsimítással feldolgozott alkatrészek fényes megjelenésű, sima felületeket eredményezhetnek. A vibrációs polírozáshoz képest azonban a gőzsimítás fényesebb felületet biztosít. Ezenkívül a vibrációs polírozással kezelt alkatrészek észrevehetően puhább és kellemesebb tapintási élményt nyújtanak.

Másrészt a vibrattion polírozás a 3D nyomtatott alkatrészek szélesebb köréhez alkalmas, mint a gőzsimítás, mert különböző csiszolóanyagok / módszerek kiválasztásával alkalmazkodhat bármilyen személyre szabott követelményhez, anyagtulajdonsághoz és szerkezethez. Mindaddig, amíg ezt a folyamatot mindig szakemberek végzik professzionálisan, a vibrációs polírozás szinte minden 3D nyomtatott alkatrészt alkalmaz. A vibratriafinomítás azonban bizonyos alkatrészek geometriai alakjának elvesztését eredményezheti. Például egy alkatrész szögei és csúcsai túlságosan lekerekítettek lehetnek, és elveszíthetik alakjukat, ami nem fordul elő gőzsimítással. Ezenkívül a vibrációs polírozás néha további szárítási eljárásokat igényel, ami meghosszabbítja a folyamatot.

Alkalmazási területek

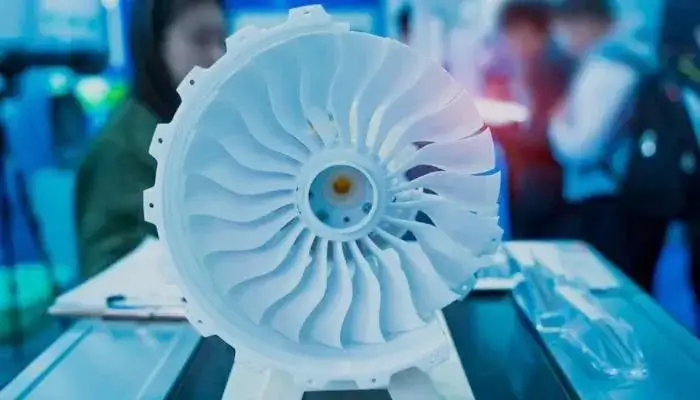

A gőzsimítás kedvelt technológia az olyan iparágakban, mint az orvosi, autóipari és repülőgépipar, vízálló, antibakteriális alkatrészek vegyi anyagok nélküli kezelésére. Ami a vibrációs polírozást illeti, az orvosi, autóipari és sportipar különösen profitál ebből a technikából. A sima felület (különösen a fém alkatrészek) minden területen kritikus fontosságú az alkatrészek megfelelő működésének és biztonsági feltételeinek biztosításához. Azonban mind a gőzsimítás, mind a rezgéspolírozás megvalósítható a termékfejlesztési ciklus során, a koncepciómodelleket prototípusokká alakíthatja a végtermékekké, és széles körben használják különböző iparágakban, beleértve az orvosi, autóipari és fogyasztási cikkeket. Például a vibrációs polírozási technikákkal feldolgozott alkatrészek közé tartoznak az autóalkatrészek vagy sportfelszerelések, például a korcsolya vagy a fitneszfelszerelések. Ezenkívül az ékszereket és evőeszközöket vibrációs polírozási technikákkal is polírozzák fogyasztói használatra. Egy példa az autóiparban, ahol gyakran használnak gőzzel simított alkatrészeket, a járművek belső alkatrészei, például műszerfalak, ajtókilincsek és középkonzol elemek. A gőzsimítást a repülőgépipar repülőgép-alkatrészeihez is használják, például szárnyakhoz, légcsatornákhoz és motoralkatrészekhez.

△ gőzsimítás, amelyet általában repülőgép-alkatrészeken alkalmaznak a repülőgépiparban (A kép forrása: Fast Radius)

A beszállítók és az árak

Különböző szolgáltatók, mint például a SPALECK GmbH, a VibraFinish vagy a Rohde AG, rezgéspolírozási szolgáltatásokat kínálnak magánszemélyek és vállalatok számára. A gőzsimításhoz a jól ismert szolgáltatók közé tartozik a Xometry, az AMT, a DyeMansion, a Protolabs és a Hubs. Gőzsimítási szolgáltatásokat nyújtanak kijelölt utófeldolgozó megoldásgépeken keresztül vagy anyagspecifikációk alapján. A 3Faktur egy német cég, amely gőzsimító és vibrációs polírozási szolgáltatásokat is kínál. Az olyan népszerű gőzsimító gépeket, mint az AMT PostPro3D sorozat és a Powerfuse S sorozat, a Xometry és a DyeMansion biztosítja. A Protolabok és Hubok SLS (Selective Laser Sintering) technológiát használnak MJFHPA 12 (Multi Jet Fusion High-Performance PA 12), PA 12 (Polyamid 12), MJF Ultrasint™TPU-01 anyagokkal.

Ami a vibrációs polírozást illeti, az olyan gyártók által gyártott nagy ipari gépek, mint a Walther Trowal, az AVATec vagy a Garant, ára 18 ezer és 21 ezer dollár (17 ezer és 20 ezer euró) között mozog. Egy 2 kg-os csiszolóanyag ára 21 és 44 USD (20 és 40 €) között mozog, míg egy 5 literes keverék körülbelül ugyanannyiba kerül ($21 - $44 USD/€20 - €40). Az árak jelentősen eltérhetnek a feldolgozandó alkatrészek mennyiségétől és méretétől függően. A gőzsimítási szolgáltatások esetében az alkatrészenkénti költség a bonyolultságtól függően 5 és 15 USD (4 USD - 14 USD) között mozoghat; Bár sok gyártó általában csak legalább tíz részből álló csomagokban kínálja ezt a szolgáltatást. Maga a vapot simító eszköz megvásárlásának költsége körülbelül 10–30 ezer USD (11 ezer - 33 ezer euró), régiótól, gyártótól és minőségi szinttől függően.